Opretning af støbegods, også kendt som korrektion eller opretning, er et afgørende trin i fremstillingsprocessen for at sikre, at støbte metaldele opfylder præcise dimensionelle specifikationer og strukturel integritet.

Metoder til opretning

Der er flere metoder, der anvendes til at rette støbegods, hver egnet til forskellige typer materialer og støbeformer. De primære metoder omfatter:

Mekanisk opretning: Dette involverer påføring af eksterne kræfter ved hjælp af mekaniske værktøjer og maskiner. Teknikker som presning, bøjning og hamring er almindelige. Mekanisk opretning er særlig effektiv til store og robuste støbegods.

Termisk opretning: I denne metode påføres varme til specifikke områder af støbningen for at inducere termisk ekspansion eller sammentrækning og dermed korrigere forvrængninger. Denne metode er fordelagtig til støbegods, der er modtagelige for revner eller brud under mekanisk belastning.

Hydraulisk opretning: Ved at bruge hydrauliske presser anvender denne metode kontrolleret tryk til at rette støbegods. Den tilbyder høj præcision og er velegnet til sarte og komplekse former, der kræver omhyggelig håndtering.

Kombinationsmetoder: Ofte anvendes en kombination af mekanisk og termisk opretning for at opnå de ønskede resultater, især i støbegods med komplekse geometrier og varierede materialeegenskaber.

Klassificering og valg af opretningsudstyr

Valget af retteudstyr afhænger af flere faktorer, herunder typen af støbning, materialeegenskaber og omfanget af deformation. De vigtigste typer udstyr er:

Manuelt opretningsværktøj: Simple værktøjer som hamre, ambolte og håndholdte presser bruges til små eller mindre korrektioner. De kræver dygtige operatører for at opnå præcise resultater.

Mekaniske presser: Disse omfatter vippepresser, skruepresser og excentriske presser. De er velegnede til mellemstore til store støbegods og giver ensartet kraftpåføring. Mekaniske presser er valgt for deres pålidelighed og lette betjening.

Hydrauliske presser: Disse presser tilbyder høj kraftkapacitet og præcis kontrol over trykpåføring. De er ideelle til at rette store, tunge og komplekse støbegods. Hydrauliske presser kan monteres med forskellige matricer og armaturer for at rumme forskellige former og størrelser.

Varmebehandlingsovne: Brugt til termisk opretning giver disse ovne mulighed for kontrolleret opvarmning af støbegods for at inducere spændingsaflastning og korrektion af deformationer. De er afgørende for støbegods, der ikke kan tåle mekanisk kraft.

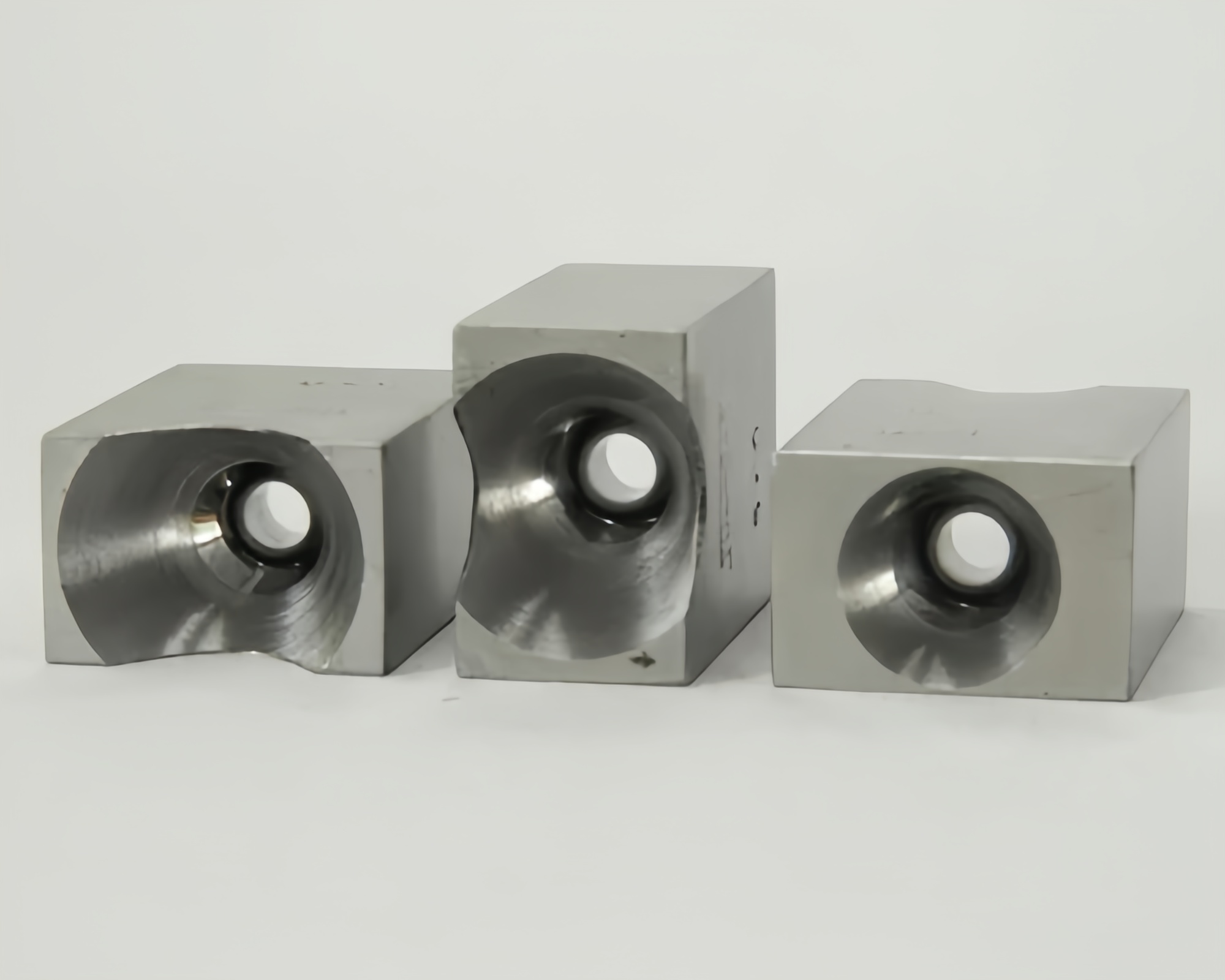

Udretning Dies

Udretningsmatricer, også kendt som korrektionsmatricer, er specialdesignede værktøjer, der bruges i forbindelse med presser til nøjagtigt at omforme deformerede støbegods. De er kategoriseret ud fra deres funktion og den type støbning, de bruges til:

Flat Dies: Disse bruges til at rette plane overflader og kanter. De er enkle i designet, men effektive til at korrigere plane forvrængninger.

Dannende Dies: Disse matricer er designet til at matche støbningens kontur og bruges til at korrigere komplekse former og kurver. De er specialfremstillede til specifikke støbedesigns og sikrer præcision ved opretning.

Støtte dør: Disse matricer giver støtte og stabilisering til støbningen under udretningsprocessen. De er afgørende for at forhindre yderligere deformationer eller skader under korrektion.

Valget af glattematrice er afgørende for at opnå de ønskede resultater. Det skal passe til støbningen's geometri og arten af forvrængning for at give effektiv korrektion uden at inducere yderligere stress eller skade.

Opretning af støbegods er en vital proces for at sikre kvaliteten og funktionaliteten af metaldele. Ved at anvende de passende metoder, vælge det rigtige udstyr og bruge præcise udretningsmatricer kan producenter korrigere deformationer og producere støbegods, der opfylder strenge standarder. Dette forbedrer ikke kun det endelige produkts ydeevne, men forlænger også dets levetid, hvilket sikrer pålidelighed og kundetilfredshed.

Indlægstid: 18. oktober 2024